Akkumateriaalit on saatava uudelleen kiertoon

Siemensin akkuliiketoiminnan kierrätysratkaisuiden tuotejohtaja Arthur Schmid ratkoo tiiminsä kanssa akkuteollisuuden haasteita aina tuotesuunnittelusta turvalliseen uudelleenkäyttöön.

- Kirjoittaja:

- Päivi Lukka, Siemens

- Kuvat:

- Arthur Schmid

- Julkaistu:

EU:n akkuasetuksen vaatimusten mukaan 95 prosenttia akkujen arvokkaimmista materiaaleista pitää saada uusiokäyttöön vuoteen 2031 mennessä. Tämä edellyttää akkuteollisuudelta suuria kehitysharppauksia, sillä tällä hetkellä akuissa käytettävästä koboltista, kuparista, lyijystä, nikkelistä ja litiumista kiertää vain murto-osa.

Siemensin pääkonttorilla Saksassa akkuliiketoiminnan kierrätysratkaisuja luotsaava Arthur Schmid on luottavainen tavoitteiden saavuttamisen suhteen.

”Arvokkaiden materiaalien kierrättäminen on tehtävissä ja välttämätöntä. Sähköisen liikenteen skaalautuminen aiheuttaa kysynnän, jolle ei näy loppua. Akkuja tarvitaan vähän siellä sun täällä – ei pelkästään sähköautoissa vaan myös vaikkapa sähköpotkulaudoissa. Ja kun laitteita ladataan, tarvitaan akkuvarastoja tasaamaan sähköverkkojen kulutushuippuja. Näihin varastoihin voidaan kerätä sähköä esimerkiksi uusiutuvista lähteistä”, Schmid sanoo.

Mitä enemmän tekniikkaa meillä on, sitä enemmän akuille on käyttökohteita.

”Mutta raaka-aineet ovat rajalliset, joten akkujen kierrätyksen tehtävä on mahdollistaa kaikki tämä sähköistyminen varmistamalla, että materiaalit voivat palata uudelleen kiertoon.”

Liima yksi ongelmista

Tuotesuunnittelulla on merkittävä rooli akkujen kierrätettävyyden kannalta. Nykyisissä akuissa saattaa olla jopa kymmeniä kiloja liimaa vaimentamassa tärinää ja lisäämässä akun rakenteen jäykkyyttä.

”Tuotesuunnittelun lähtökohtana tulisi olla, että akun pystyy purkamaan sisäänrakennetun mekanismin avulla. Ylipäätään pitäisi varmistaa, että akku soveltuu uudelleenkäytettäväksi ensimmäisen elinkaarensa jälkeen”, Schmid toteaa.

Tällä hetkellä eri sähkölaitteiden akut ovat hyvin mallikohtaisia. Akkuja ei ole standardoitu, joten niitä on tuhansia erilaisia ja myös niiden kemikaalit eroavat toisistaan. Tämä tekee niiden purkamisen skaalaamisesta erittäin hankalaa.

”Kuten tiedämme, teollisuutta ei ole suunniteltu tavaroiden uudelleenkäyttöä ajatellen, vaan yritykset haluavat liikevaihdon kasvavan ja kasvu tulee tuotteiden jatkuvasta uudistamisesta. Kiertotalousnäkökulmasta ei ole kuitenkaan kovin hyödyllistä, että akut näyttävät jo kahden vuoden päästä täysin erilaiselta kuin tänään. Kaupallisten ajureiden ja kierrätettävyyden välimaastosta on välttämätöntä löytää jokin kestävä kompromissi”, Schmid toteaa.

”Kun vanha akkupaketti avataan, on mahdotonta taata, ettei mitään voisi sattua”

Turvallisuus tavoitteena

Kierrättämisen lisäksi on muitakin vaihtoehtoja.

”Puhun kolmen k:n (3R) arvoketjusta: käytä uudelleen (reuse), keksi uusia käyttökohteita (repurpose) ja kierrätä (recycle). Akku voidaan purkaa kokonaan alkumateriaaleihinsa erilaisilla mekaanisilla ja kemiallisilla prosesseilla ja rakentaa sitten materiaaleista uusi kenno”, Schmid kertoo.

Akkua voisi käyttää myös uudelleen toisessa kohteessa, mutta se ei ole ihan yksinkertaista, sillä yhteensopivuus on varmistettava ja akku pitää uudelleen integroida.

”Integroimisessa on valtava työ, ja samalla pitää varmistaa, että akku on edelleen toimintakunnossa ja turvallinen käyttää. Tutkimme ja kehitämme näitä teknologioita tiimini kanssa, sillä käyttämällä saman akun uudelleen voisimme säästää noin 80 prosenttia hiilidioksidipäästöjä.”

Elinkaarensa lopussa olevien akkujen käsittely ja kuljettaminen luovat omat haasteensa.

”Usein akut ovat suljettuina 10 vuotta ja kokevat sinä aikana monenlaista kaltoinkohtelua, nopeita purkautumisia, kuumuutta, kylmyyttä ja kosteutta. Kun vanha akkupaketti avataan, on mahdotonta taata, ettei mitään voisi sattua.”

Yksi Schmidin tiimin isoista tavoitteista on se, että akkujen käsittelystä tulisi mahdollisimman turvallista.

”Koko akkuteollisuuden on nyt kerättävä paljon kokemusta akkujen turvallisesta käsittelystä ja jaettava sitä keskenään.”

Sisäinen motivaatio olennainen

Akkuarvoketjussa Siemensin rooli on olla asiakkaan näkemyksellinen ja asiantunteva kumppani.

”Emme aio alkaa rakentaa akkuja tai kierrättää niitä itse. Mutta haluamme ymmärtää koko akkuarvotuotantoketjun viimeistä piirtoa myöten, jotta osaamme auttaa siellä eri tavoin toimivia asiakkaitamme.”

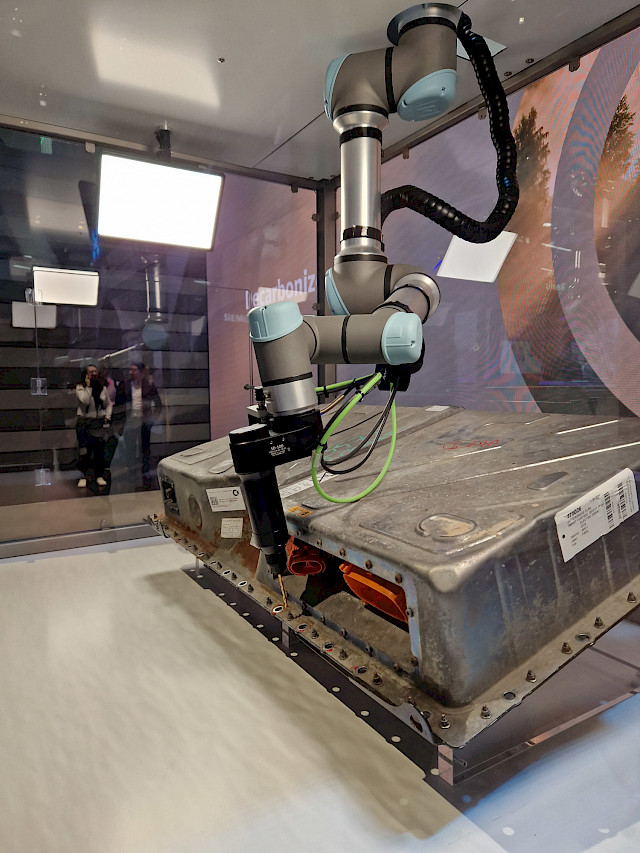

Siemens pystyy auttamaan asiakkaita muun muassa akkujen automatisoidussa purkamisessa.

”Tiimimme on kehittänyt innovatiivisen järjestelmän, joka yhdistää asiantuntijaosaamisen, visuaalisen tunnistamisen ja tekoälyn luodakseen akusta kattavan digitaalisen mallin. Tämä malli sisältää kaiken tarvittavan tiedon, jolla akkupaketin automaattinen purkaminen on mahdollista skaalata teolliseen kokoluokkaan. Robottimme käyttää näitä tietoja määrittääkseen tehokkaimman tavan tehdä työnsä ja irrottaakseen ruuvit itsenäisesti, jolloin akut voidaan avata turvallisesti jatkokäyttöä varten.”

Schmid toivoo, että kierrätettyjen akkumateriaalien kysynnän kasvaessa materiaalien huolellisesta keräyksestä ja uudelleen hyödyntämisestä tulisi tulevaisuudessa itseään ruokkiva kierre.

”Sisäisen motivaation herättäminen on aina parempi vaihtoehto edistää asioita kuin se, että sinut pakotetaan tekemään jotain, sillä silloin teet vain minimin.”

Tilaa lehti

Tilaa lehti